—————————————— ◆ 油漆、涂装废气处理 废气分析 ◆ ————————————

>>油漆、涂装

废气成分

油漆、涂装废气的成分不仅有:苯、甲苯、二甲苯、粉尘颗粒,大部分的油漆、涂装废气还包括了乙酸乙酯、丁酮、异丙醇、醚类等组成。

>>油漆、涂装废气特点

(1)废气产生间歇、收集难度大:

涂装废气大部分为间歇性产生,金属制造等部分行业存在废气产生电源多、面源广的特点,收集难度较大。

(2)废气风量大:

行业不同,废气量从几万到几十万不等。

(3)污染物浓度低。

—————————————— ◆ 油漆、涂装废气处理 效果标准 ◆—————————————

>>设计原则

(1)设计思想是“实用、经济、可靠”。工艺水平力求做到“三高二化,即“高水平、高质量,效率高”。“机械化,自动化”。

(2)采用国内外成热的工艺、技术、设备、材料。提高工艺设备的技术含量,力求做到“高能,低耗、安全、环保”。

(3)贯彻国家有关方针政策,做好节约能源,安全卫生工作。

(4)设备布置充分有考虑物统通畅,合理利用车间面积,力求做到流水线作业。

(5)选择新型、效高、低噪设备、注意节能降耗。

(6)总平面布置力求紧凑、合理通畅、简洁实用。尽量减小工程占地和施工难度。

(7)净化后VOC浓度≤3mg/m³。

(8)设置安全保护系统,确保设施安全。

(9)在投资可行和合理的前提下,降低运行成本。

(10)整体布局设计合理、简洁、美观。

>>工程范围及标准

1、工程范围

(1)工艺流程的选择和设计。

(2)非标设备的制造、安装与标准设备的选型。

(3)工程设备的运输、安装、调试及操作人员的培训。

(4)管道、电器、自控的设计与安装。

2、技术要求

(1)本工程不考虑征地,利用原厂用地,不能严重影响生产;

(2)采用成熟的废气处理工艺,要求技术安全可靠、经济合理;

(3)副产品的处理,不应产生二次污染;

(4)所有的设备和材料是新的;

(5)观察、监视、维修简单;

(6)确保人员和设备安全;

(7)节省能源、水和原材料;

>>排放标准

废气排放标准执行二级标准,参照《大气污染物综合排放标准》(GB16297-1996)、《恶臭污染物排放标准》(GB14554-93)规定,废气排放标准如下表:

—————————————— ◆ 油漆、涂装废气处理 定制依据

◆ —————————————

(1)业主提供的与项目有关的资料

(2)《大气污染物综合排放标准》(GB16297-1996)

(3)《中华人民共和国环境保护法》

(4)环境空气质量标准(GB3095-2012)

(5)《大气污染控制设计手册》

(6)《工业与民用供配电系统设计规范》

(7)《低压、配电装置及线路设计规范》(GBJ54-83)

(8)《低压、配电装置及线路设计规范》(GBJ54-83)

(9)《涂装作业安全规章》(GB7691-87)

(10)《工业企业设计卫生标准》(TJ36-79)

(11)《涂装作业安全规程、涂装工艺通风净化》(GB6514—2008)

(12)《供配电系统设计规范》(GB50052-2009)

(13) 江苏耀先环境设备有限公司治理类似项目废气工程取得的经验

——————————— ◆油漆、 涂装废气处理 系统设计 ◆

———————————

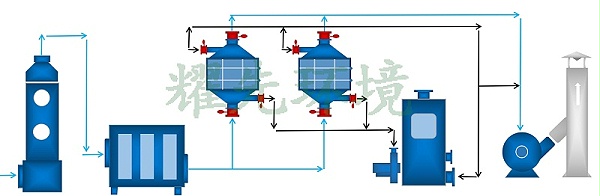

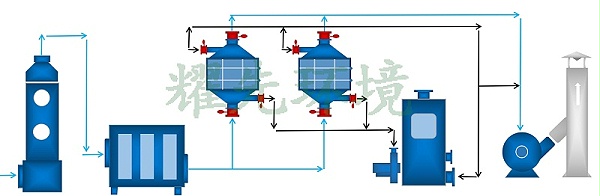

拟处理的油漆、涂装废气考虑运营成本及安全性,本方案工艺路线拟定采用“催化燃烧+活性炭吸附脱附+风机

”来进行有效的废气处理。工艺设备图如下:

催化燃烧+活性炭吸附脱附+风机

>>流程简介

(1)废气经预处理除去粉尘、颗粒状物质后,送入活性炭吸附器Ⅰ、Ⅱ,当活性炭吸附器Ⅰ 接近饱和时,首先将处理气体自动切换到活性炭吸附器Ⅱ

(活性炭吸附器 Ⅰ 停止吸附操作),然后用热气流对活性炭吸附器Ⅰ进行解吸脱附,将有机物从活性炭上脱附下来。在脱附过程中,有机废气已被浓缩,浓度较原来提高几十倍,达2000ppm以上,浓缩废气送到催化分解装置,最后被成为CO2与H2O排出。

(2)完成解吸脱附以后活性炭吸附器Ⅰ进入待用状态,待活性炭吸附器Ⅱ接近饱和时,系统再自动切换回来,同时对活性炭吸附器 Ⅱ进行解吸脱附,如此循环工作。

(3)当有机废气的浓度达到2000ppm以上时,催化床内可维持自燃,不用外加热。该方案不仅大大节省了能量的消耗,而且由于催化分解器的处理能力仅需原废气处理量的1/5(60000m3/h),所以同时也降低了设备投资。本方案既适合于连续工作,也适合于间断工作。

—————————————— ◆ 油漆、涂装废气处理 相关案例

◆ —————————————